4Mとは?品質管理における変更管理の目的・方法や6Mとの違いなどを詳しく解説

- 業務プロセス

- # 解説記事

最終更新日:

公開日:

品質トラブルの未然防止や工程の安定化を図るうえで、欠かせない視点が「4M(Man・Machine・Material・Method)」です。

製造業を中心に広く活用されているこのフレームワークは、品質に影響を与える4つの要因を体系的に捉え、変化点を管理するための基本的な考え方です。

本記事では、4Mそれぞれの意味や適用方法、さらに5M+1E・6Mとの違いも交えて解説します。また、近年注目される「スマートファクトリー」やAI・IoTとの連携による進化にも触れ、品質管理の未来像まで網羅的に紹介していきます。

目次

4Mとは?製造業における基本的なフレームワーク

品質管理の現場において、多くの企業が採用しているのが「4M」というフレームワークです。これは、Man(人)・Machine(機械)・Material(材料)・Method(方法)の4つの要素を指し、生産や業務プロセスに影響を与える主要因を分類・管理するために用いられます。

製造現場では、不良品の原因究明や工程改善のために、4Mのどこに変化や問題があるかを可視化し、迅速に対策を講じることが求められます。特にトラブル発生時や変更管理時には、この4Mを基にしたチェックと分析が欠かせません。

ではまず、この4Mがどのような意味を持ち、なぜ重要なのかを見ていきましょう。

4Mの定義と重要性

4Mとは、製造や品質管理において発生する変化や問題を「人」「機械」「材料」「方法」という4つのカテゴリに分けて捉える考え方です。具体的には、以下のように分類されます。

- Man(人): 作業者のスキル・経験・配置・作業手順の理解度など

- Machine(機械): 設備や装置の状態、性能、設定値、メンテナンス状況など

- Material(材料): 原材料や部品の品質、ロット差、供給元の変更など

- Method(方法): 作業手順、工程フロー、基準書、標準作業の有無など

これらのいずれかに変化が生じると、製品の品質や工程の安定性に影響を与える可能性があるため、4Mの変化を常に把握し、適切に管理することが品質維持のカギとなります。

4Mがもたらす品質管理のメリット

4Mの考え方を取り入れることで、企業は以下のような品質管理上のメリットを得られます。

・不良の原因を論理的に特定できる: 原因が4Mのどのカテゴリに属するかを分類することで、問題の所在が明確になります。

・再発防止につながる: 過去のトラブル事例を4Mで記録・蓄積することで、再発防止策の策定がしやすくなります。

・変更点の管理が体系化される: 設備更新や作業手順の見直しなど、変更管理が効率的に行えます。

・現場の意識が統一される: 作業者や管理者が同じ視点で工程を評価できるため、現場での“共通言語”として機能します。

このように、4Mは単なる分類の枠組みにとどまらず、品質管理や工程改善を支える実践的なフレームワークとして、現場の信頼性と顧客満足度の向上に寄与しているのです。

4Mの詳細解説

続いては、品質管理のフレームワーク「4M」の、それぞれの要素について詳しく解説していきます。これらはすべて、製造プロセスの安定性や製品品質に直結しますので、日常的な点検・変更管理においても中心的な視点となります。

Man(人)

Man(人)は、製造に関わる作業者や担当者を指します。スキルや経験、知識、体調、作業者の配置ミスなど、人的要因によるトラブルは少なくありません。たとえば、以下のような人的要因による状況は、工程のミスや品質トラブルのリスクを高めてしまいます。

- 作業マニュアルの理解不足

- 経験値の低い作業者の配置

- 教育訓練の不備

- 勤務状況の偏りや疲労の蓄積

そのため、人の配置変更や新規作業者の導入時には、教育・訓練と適正確認が不可欠になってくるでしょう。

Machine(機械)

Machine(機械)は、製造設備や装置、工具、検査機器などの物理的な機器全般を意味します。

機械の問題としてよくあるのは、次のようなケースです。

- セッティングミスやパラメータ変更の未確認

- 定期メンテナンスの未実施

- 老朽化による性能低下

- 新設備導入時の初期トラブル

特に設備更新や部品交換時は「変更点の記録と検証」が重要となります。

問題発生時に、どのタイミングで何が変更されたかを明確にしておくことで、原因特定がしやすくなるでしょう。

Material(材料)

Material(材料)は、原材料や部品、補助材、半製品など、製品を構成する“モノ”そのものを指します。材料の品質は、すなわち最終製品の品質に直結します。

想定されるリスクには、以下のようなものがあります。

- 材料のロット差(成分、性質のばらつき)

- 納入業者の変更

- 保管条件の不備(温湿度・混入異物)

- 代替材料の使用による予期せぬ影響

受け入れ検査の徹底や、トレーサビリティの確保が品質維持には欠かせません。また、材料の小さな変化が大きな品質不良につながることもありますので、細心の注意が必要でしょう。

Method(方法)

Method(方法)は、作業手順や製造工程、検査方法、作業標準など、仕事のやり方に関する要素を指します。

たとえば、以下のような事象がMethodの管理不備に該当します。

- 作業標準書の更新漏れ

- 独自手順(現場ルール)の乱立

- 工程変更時の教育不足

- 検査基準の不統一

方法の変更は作業者の判断や行動に大きく影響を与えるため、文書化・共有・教育がセットで行われる必要があります。

また、手順や基準を改訂する際には、現場の意見も取り入れつつ、現実的かつ効果的なルール設計が求められます。

このように4Mそれぞれは独立しているようでいて、実際には密接に関連しています。たとえば「人」が変わることで「方法」の理解度が変化し、「機械」の操作ミスや「材料」の取り扱いに影響を与えることもあるでしょう。

だからこそ、4Mの各要素を一貫して管理・分析することが、製造業における品質向上の基本となるのです。

5M+1Eや6Mとの違い

品質管理や製造業における課題分析の手法は進化を続けており、4Mを拡張した考え方として「5M+1E」や「6M」などのフレームワークも使われるようになっています。

これらは、製品やサービスの品質に影響する要因をより広く、より多角的に捉えるための分析手法です。ここでは、それぞれの定義と4Mとの違いについて解説します。

5M+1Eとは?

5M+1Eとは、以下の6要素の頭文字を取ったフレームワークです。

・Man(人)

・Machine(機械)

・Material(材料)

・Method(方法)

・Measurement(測定)

・Environment(環境)

もともとの4M(Man, Machine, Material, Method)に加えて、

・Measurement(測定)= 測定機器や測定手法の精度・ばらつき

・Environment(環境)= 温湿度・騒音・照明・清浄度などの作業環境要因

を加えることで、より詳細で信頼性の高い品質分析が可能となります。

活用シーンの例としては次のとおりです。

精密機器の製造現場など、測定誤差が重大な影響を及ぼす分野

クリーンルームや冷蔵環境など、作業環境の変化が品質に関係する業種

5M+1Eは、より厳密な品質保証や要因分析が求められる場面で重宝される手法といえるでしょう。

6Mとは?

6Mは、5M+1Eと似た拡張系のフレームワークで、以下の6つを示します。

・Man(人)

・Machine(機械)

・Material(材料)

・Method(方法)

・Measurement(測定)

・Mother Nature(自然環境・気候)

ここで追加された「Mother Nature」は、5M+1Eでいう「Environment(作業環境)」よりも広い意味を持ちます。具体的には、気温・湿度・気圧など自然環境による影響に焦点を当てた考え方です。

それぞれの特徴と違いは、下記のとおりです。

・「Environment」は作業空間の状態に重点

・「Mother Nature」は自然現象による影響(例:季節変動、温湿度変化、静電気)に重点

6Mは特に、屋外作業や天候に左右される工程が多い業種、または国際基準(ISOなど)を意識した管理体制を構築する際に有効でしょう。

まとめ:4Mとの違いとは?

それぞれの違いについて、下表にまとめました。

| 項目 | 含まれる要素 | 用途の違い |

| 4M | 人・機械・材料・方法 | 基本の品質管理・工程改善に使用 |

| 5M+1E | 上記4M+測定+環境 | 測定精度や作業環境のばらつきまで分析する場合 |

| 6M | 上記4M+測定+自然環境 | 自然条件の変化が品質に影響する場合に有効 |

これらの違いを理解し、現場の性質や目的に応じて適切なフレームワークを選択することが、的確な原因追及と再発防止、工程改善へとつながっていきます。

製造業と物流における4Mの違い

4M(Man・Machine・Material・Method)は製造業を起源とする品質管理手法ですが、物流業界でも応用されています。ただし、4Mの着眼点や活用方法には、業種によって違いがあります。

この章では、製造業と物流業における4Mの適用の違いを明らかにし、それぞれの現場での管理ポイントを整理します。

製造業における4Mの適用

製造業では、モノを作る工程の中で安定した品質を確保するために4Mを活用します。不良品の発生を防ぎ、生産効率を高めるためには、4Mのどこに異常があるかを常に意識し、変化点を管理することが重要なのです。

各要素の主な適用ポイント

- Man(人):

- 作業者のスキル、手順の遵守状況、交代時の引継ぎなど

- 作業者によるばらつきをなくすために、標準作業や教育が重視される

- Machine(機械):

- 生産設備の設定値、精度、保守状況、突発停止など

- 自動化ラインや検査装置の安定稼働がカギ

- Material(材料):

- 原材料や部品の品質、ロット差、保管条件

- 材料由来の不良を防ぐための受入検査やトレーサビリティが重要

- Method(方法):

- 工程設計、標準作業、作業手順の見直し

- 改善活動や“カイゼン”による継続的な効率化が進められる

製造業では、「品質を作り込む」ことが目的であるため、4Mは主に工程設計・不良分析・変更管理の軸として使われます。

物流における4Mの適用

一方で物流業では、製造のように“モノを作る”わけではなく、モノを「正確に・安全に・迅速に」動かすことが業務の中心です。そのため、4Mの要素の見方や管理ポイントが製造業とは異なります。

各要素の主な適用ポイント

- Man(人):

- 配送スタッフや倉庫作業員の動線、教育レベル、安全意識

- 荷扱いミスや遅延の原因として人的要因が大きい

- Machine(機械):

- フォークリフト、仕分け機、配送車両などの整備・稼働状況

- 機械故障による遅延や事故リスクへの対応が重要

- Material(材料):

- 梱包材や輸送容器、保冷資材、パレットなど

- 保護性能や積載効率を考慮した資材の選定が必要

- Method(方法):

- 入出荷フロー、ピッキング手順、積載ルール

- 誤配送・遅延を防ぐための標準作業手順の明確化が重要

物流業では、「正確に運ぶ」「事故を防ぐ」「納期を守る」ことが品質に直結するため、4Mはヒューマンエラー防止や作業の平準化・効率化に重点を置いて運用されます。

では、製造業と物流業における4Mの違いを表にまとめてみましょう。

| 項目 | 製造業の4M | 物流業の4M |

| Man(人) | 作業品質・技能の平準化 | 荷扱いの正確性・安全性 |

| Machine(機械) | 生産設備の精度と安定性 | 物流機器・車両の可用性 |

| Material(材料) | 原材料の品質・ロット管理 | 梱包資材の選定と管理 |

| Method(方法) | 工程設計と作業標準化 | 入出荷手順・配送フローの標準化 |

このように、同じ4Mでも業種によって注視するポイントや目的が異なるため、それぞれの現場に適した管理方法を構築することが成功のカギとなります。

4M変更管理とその方法

品質管理において、変更が起きる「変化点」はリスクの温床です。特に4M(Man・Machine・Material・Method)のいずれかに変更が発生した場合、その影響を放置しておくと重大な品質トラブルやクレームにつながる恐れがあります。

そのため、製造業や物流業の現場では「4M変更管理」として、変更の事前評価・承認・記録・周知・再教育といった一連の対応がルール化されています。

ここでは、4Mそれぞれにおいてどのような変化が発生し得るのか、またどのように管理・対応すべきかを解説します。

「Man(人)」の変化点と方法

Man(人)の変更管理では、作業者の変更や配置転換、スキルの違い、教育の有無などに注目します。

主な変化点の例:

・作業員の交代(新人・異動・派遣社員の登用)

・作業手順の理解度・実務経験のバラつき

・ライン構成変更や作業者の増員による役割の変化

管理のポイント:

・作業内容の習熟度評価(OJT・実技試験)

・標準作業書の読み合わせ・テスト実施

・作業交代時のチェックリストや引継ぎ書

人的要因による不良は見逃されやすいため、「誰が作業するのか」を管理する仕組みが品質維持の鍵となります。

「Machine(機械)」の変化点と方法

Machine(機械)の変更管理では、設備・機器の状態変化や更新・メンテナンス履歴などが重要になります。

主な変化点の例:

・設備の導入・更新・配置換え

・セッティングパラメータの変更

・金型・刃具・治工具の交換

管理のポイント:

・変更前後の試運転・検証データの記録

・設定値変更時の記録・承認フローの徹底

・保守点検の履歴管理と予防保全の実施

特に自動機や検査装置は、わずかな誤差が大きな不良につながるため、設備状態の見える化と履歴管理が不可欠でしょう。

「Material(材料)」の変化点と方法

Material(材料)の変更管理では、原材料・部品・補助材などの変化が品質に与える影響を評価します。

主な変化点の例:

・原料ロットの変更や仕入先の切り替え

・材質・形状・成分の違い

・梱包状態や保管方法の変更

管理のポイント:

・材料変更時の評価試験・外観チェック

・サンプル使用による先行検証・パイロット運転

・仕入れ先変更時の監査・品質確認プロセス

材料起因のトラブルは再発防止が難しいため、事前のリスク評価と記録保存が重要になります。

「Method(方法)」の変化点と方法

Method(方法)の変更管理は、作業手順や工程設計の見直しに対する管理です。方法の変更は全体に波及するため、慎重な対応が必要になります。

主な変化点の例:

・作業順序や工数の変更

・検査基準や合否判定の見直し

・作業標準書の改訂

管理のポイント:

・改訂時の社内レビューと承認プロセス

・作業者への再教育・理解度確認

・旧版・新旧比較資料の保存・周知徹底

方法の変更は「良かれと思ってやった」改善策が逆効果になることも多いため、変更の前後で必ず結果を定量的に比較する仕組みが求められます。

総括:4M変更管理は「現場の変化点」を見逃さないための仕組み

4Mのいずれかに変更があれば、他の要素にも影響を及ぼす可能性があります。そのため、変更は一つひとつ丁寧に記録・評価・周知・教育まで行う必要があるでしょう。

適切な4M変更管理を実践することは、不良の未然防止だけでなく、再発防止、顧客満足、トレーサビリティ強化にもつながる品質経営の基盤となるのです。

4Mの分析をするためのポイント

4Mを用いた品質管理では、単に「人・機械・材料・方法」の変化点を洗い出すだけでなく、それらの要因が結果(品質)にどう影響しているかを見極める“分析力”が求められるものです。

この章では、4M分析を実践する際に活用される代表的な手法や考え方を紹介していきます。

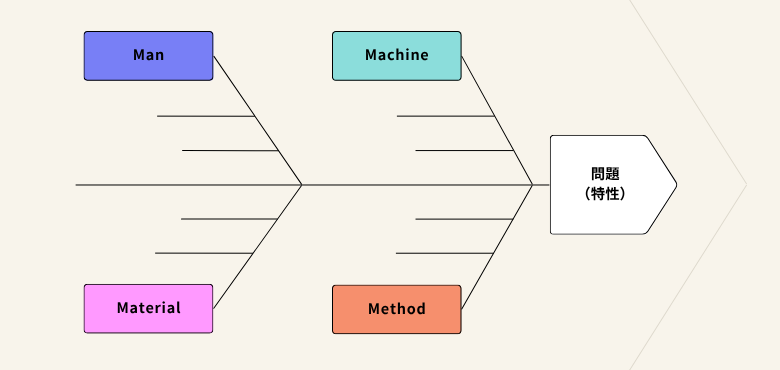

ポイント(1)「特性要因図」で結果と要因の関係性を整理する

特性要因図(フィッシュボーン・ダイアグラム)は、不良やトラブルといった「結果(特性)」に対して、それを引き起こす「要因」を体系的に整理するための図解手法です。

4Mはこの特性要因図において、要因を分類する際の基本軸として活用されます。

活用の流れ:

1.中央に「問題(特性)」を記載

2.主枝として4M(Man・Machine・Material・Method)を配置

3.それぞれのMごとに可能性のある具体的な要因を洗い出し、枝状に展開

4.現場やチームで議論しながら、根本原因を絞り込む

この方法により、感覚ではなく構造的に原因分析ができるため、問題の本質を見逃さずに改善策を導くことができるでしょう。

ポイント(2)「QC工程表」で品質管理をチャート化する

QC工程表(品質管理工程表)は、製造・作業工程を時系列で図式化し、それぞれの工程における品質管理項目を明確にした表です。

このQC工程表には、各工程に対応する4Mの情報(作業者・設備・材料・手順)も記載されるのが一般的で、工程ごとの変化点やリスクの可視化に役立ちます。

活用のメリット:

・工程ごとの4M管理状態が一目で分かる

・管理ポイントの抜け漏れを防げる

・新人教育や変更管理の基礎資料として活用可能

特に4M変更点が工程のどこに影響を与えているかを可視化できる点が、QC工程表の大きな強みでしょう。

ポイント(3)「4M×3H」で管理する

4M×3H(サンエイチ)とは、「4M」と「3H(初めて・久しぶり・変更)」を掛け合わせて変化点の管理を徹底する考え方です。

- 3Hの意味:

- 「初めて」(作業者・工程・材料などが初めて)

- 「久しぶり」(一定期間ブランクがある)

- 「変更」(設備や手順などに変更が加えられた)

このマトリクスを用いることで、下図のように「どの4Mに、どの3Hが該当しているか」を一覧で管理できます。

活用シーン:

・出荷前の最終チェック

・日々の工程変更の記録

・異常品発生時の初動対応時

「変化点がある=リスクがある」という考えのもと、4M×3Hで現場の“異常の芽”を早期に発見・対策する文化づくりが重要です。

ポイント(4)チーム全体での協力とコミュニケーション

4M分析は、図や表を使ったツールだけで完結するものではありません。最終的に重要なのは、現場チーム全体の意識と連携です。具体的に、成功する4M分析とは以下のような特徴があります。

成功する4M分析の特徴:

・作業者の“気づき”を拾い上げる現場ヒアリング

・改善提案や課題の見える化を推進するミーティング

・品質管理部門と現場、両者の共通理解の醸成

以上のように、「現場の声を無視した分析は机上の空論になりやすい」という教訓のもと、“人に寄り添った仕組み”としての4M分析体制づくりが不可欠です。

4Mを軸とした分析は、製造・物流を問わず品質の安定化に直結する重要なステップです。複数の手法や視点を柔軟に使い分け、「“全体最適の視点”での改善活動」につなげることが成功の鍵となります。

4Mの未来:デジタル技術との融合

品質管理の基本フレームである4Mは、時代の変化とともにその適用範囲と手法が進化しています。特に近年では、AI(人工知能)やIoT(モノのインターネット)などのデジタル技術と融合することで、4Mの管理レベルが飛躍的に向上しています。

この章では、次世代の品質管理において4Mがどのように変わっていくのか、その展望について紹介します。

AIとIoTによる4Mの進化

デジタル技術の活用により、4Mの各要素はリアルタイムでの「見える化」と「予測」が可能になりつつあります。

Man(人)× AI

・作業者の動作や視線をAIで解析し、作業ミスの兆候を検出

・教育進度や習熟度をデータ化し、適切な人材配置をサポート

Machine(機械)× IoT

・設備の稼働データをセンサーで取得、故障の予兆をAIが分析

・ダウンタイムや異常を未然に防ぐ予知保全(Predictive Maintenance)を実現

Material(材料)× IoT

・原材料の入出庫や使用履歴をセンサーでトラッキング

・ロットごとのばらつきをAIが自動評価し、材料起因の不良を予防

Method(方法)× AI/データ分析

・作業手順の履歴や改善事例を蓄積・学習し、最適な工程設計を提案

・ベテランの「勘と経験」をAIが数値化し、全体最適化へつなげる

これらの活用により、従来は「後追い」で行っていた不良原因の特定や工程改善が、「事前予測・即時対応型」へとシフトしていくでしょう。

スマートファクトリーにおける4Mの役割

IoTやAI、ロボティクス、ビッグデータなどを活用して、工場全体を自律的に最適化する次世代型の生産システムをスマートファクトリーといいます。

スマートファクトリーのある環境では、4Mの役割も以下のように再定義されます。

特徴的な変化:

・Man: 作業者は単純作業よりも「判断」や「改善活動」へシフト

・Machine: 機器が自律的に最適動作し、状態は常時モニタリング

・Material: 材料の流れがデジタル管理され、トレーサビリティが強化

・Method: 作業手順は「デジタル化」「標準化」され、変更履歴も自動保存

スマートファクトリーでは、4Mは単なる「分析視点」ではなく、「システム設計」や「データ連携」の基本構造として組み込まれるように変化していきます。

たとえば、生産ラインで異常が発生した場合、AIが原因を4M視点で自動分析し、対策案を提案する――そんな未来はすでに現実になりつつあります。

未来への展望

4Mはあくまで「現場での変化点に気づくための基本フレームワーク」ですが、その概念は今後ますます進化していきます。

・リアルタイム×4Mの監視

・AIによる要因自動分類と改善提案

・異常傾向の可視化と自動報告

こうした動きが進めば、4Mは「人が考える道具」から、「システムが活用する構造的情報源」へと役割を変えていくでしょう。

まとめ:4Mを活用した品質管理の重要性

製造業をはじめとする多くの現場では、品質を安定させることが競争力の源泉となります。そのなかで4M(Man・Machine・Material・Method)は、現場の変化点を体系的に捉えるための基本フレームとして、今もなお強い実用性があります。

工程改善・不良低減・変更管理など、あらゆる品質活動において4Mの視点があれば「どこを見ればよいのか」「何を変えたのか」「誰に教育が必要か」といった判断が格段にしやすくなるでしょう。

4Mの効果的な活用法

4Mを現場で効果的に活用するためには、以下のような取り組みが鍵になります。

・変更点の可視化と記録管理の徹底: 4Mのどこが・いつ・どのように変わったかを日々記録し、再発防止や教育に活用する

・特性要因図やQC工程表との併用: 4Mに基づく分析フレームと連携させて、問題の構造化と解決策の見える化を図る

・「4M×3H」によるリスク管理: 3H(初めて・久しぶり・変更)のタイミングで起きる変化を、4Mと掛け合わせてリスクを予測する

・現場との協働: 品質管理部門だけでなく、現場作業者・管理者を巻き込みながら、4Mに基づく改善意識を共有する

これらを日常業務に組み込むことで、4Mは単なるチェック項目ではなく、品質を守る「文化」として定着していくはずです。

今後の展望と課題

今後、4Mの考え方は下記のようにAIやIoTなどの技術と融合し、リアルタイムかつ自動的な品質管理の構築へと進んでいくでしょう。

・AIが異常を検知し、4Mのどの要因が関係しているかを瞬時に提示

・作業者の習熟度や機械の状態を数値化し、最適な人員配置や設備運用が可能に

・材料のロット差や作業手順の変更もデータで一元管理され、“予防型”品質管理が実現

一方で、こうした技術革新の進展には以下のような課題も伴います。

・現場への教育・ITリテラシーの格差

・データに頼りすぎて現場の“感覚”を軽視するリスク

・人間中心の管理からシステム依存へのバランスの取り方

だからこそ今後は、4Mの本質=「変化点を見逃さない視点」を技術に補完させつつ、人の判断力と現場力を活かす仕組みづくりが重要です。

4Mは過去から現在、そして未来へとつながる品質管理の基本軸です。デジタル化が進む今だからこそ、あらためてその意義を見直して組織全体で活用することが、持続可能な品質と顧客からの信頼につながっていくでしょう。

最新記事