特性要因図の書き方を図解|問題の原因を整理するステップとは?

- 業務プロセス

- # 解説記事

最終更新日:

公開日:

問題解決のためには、現在生じている結果の原因は一体何なのかを明らかにすることが大切です。そこで結果と原因の関係を視覚化した「特性要因図」を使えば、状況を把握しやすくなり、同僚や顧客にもわかりやすく説明できます。本記事では、問題の原因を整理するのに効果的な特性要因図とそのメリット、使い方などについて詳しく解説します。

目次

特性要因図とは?

特性要因図は、問題の原因を整理・分析するために使われる代表的な手法です。以下のような図を用いて、複雑な要因関係を体系的に把握できるのが特徴です。

問題を探すための手法で「フィッシュボーン図」とも呼ばれる

特性要因図は、結果(特性)とそれに影響を与えるさまざまな要因や要素(原因)との因果関係を体系的かつ視覚的に整理する図です。見た目が魚の骨の形に似ているため、「フィッシュボーン図」とも呼ばれます。

この図は、1953年に東京大学の石川馨教授によって考されたのが始まりです。近年では「QC7つ道具」のひとつとして、主に品質管理分野で広く使われています。

品質管理で活用されるその他の手法や品質管理のあるべき姿については、下記記事を参照してください。

品質管理のあるべき姿とは?直面する課題とその解決策を解説

特性要因図の主な用途

何かの問題が発生した時、その原因がひとつとは限りません。また、それぞれの原因にもまた、その原因があると考えられます。特性要因図の主な用途は、望ましくない結果や問題が発生した際に、その原因を体系的かつ網羅的に洗い出して分析することです。

たとえば、不良品が発生した場合の原因追及や、作業効率向上のための課題抽出などに活用できます。結果(特性)とそれに影響を与える要因を「人」「設備」「材料」「方法」などのカテゴリーに分け、枝分かれ構造で整理することで、原因の全体像と因果関係を視覚的に把握できます。

特性要因図を使用するメリット

特性要因図は単なる図表作成ツールではありません。問題の本質を深く理解し、組織やチームで共有し解決に導くための強力な支援ツールとして役立ちます。主なメリットとしては、以下の3つが挙げられます。

まず、特性要因図は課題や問題の原因を体系的に洗い出せるため、単なる思い付きや偏った見方に陥ることを防ぎます。複数の視点から要因を分類して整理することで、原因の全体像を網羅的に把握できるのが特徴です。

次に、図として「見える化」することで、関係者間で情報の共有や理解が進みやすくなります。言葉だけでは伝わりにくい複雑な因果関係も一目でわかるため、チームで課題認識のすり合わせや議論もスムーズに行えるでしょう。

さらに、特性要因図を繰り返し使うことで、原因分析の視点が鍛えられ、問題解決のスキルが向上します。課題解決の過程で「どの要因を重点的に探るべきか」「問題の本質は何か」といった洞察力が養われ、結果的に組織全体の問題解決力アップにつながります。

特性要因図の具体的な書き方をわかりやすく解説

特性要因図を実際に作成してみたい、という方も多いでしょう。ここからは、具体的な書き方について解説します。

特性(結果)と背骨を書く

最初に、「特性(結果)」を明確にすることから始めましょう。特性とは、解決したい問題や達成したい目標を指します。たとえば、「製品の不良率低下」や「作業時間短縮」といった具体的な結果です。これを図の右端に記入します。

次に、この特性から左方向へ太い水平線を一本引きます。これは魚の骨格に例えると背骨にあたる部分です。

4Mの要因を大骨として記載し背骨とつなぐ

2つ目に、主要な原因カテゴリーである4Mを大骨として背骨に接続します。これは、特性要因図で問題の原因を体系的に整理するための基本構造です。4Mとは以下の4つの要因を指します。

・人(Man):作業者のスキル不足、経験不足、注意力低下など人的要因

・設備(Machine):機械の故障、精度不良、メンテナンス不足など設備面の不具合

・材料(Material):原材料の品質ばらつき、不良品混入、保管状態の悪さ

・方法(Method):作業手順の不備、標準化不足、管理方法の不適切さ

これらの大骨は、それぞれ背骨から斜めに伸びる太い線として描きます。後にさらに細かい原因(小骨)を付け加えることで、原因分析を深めていきます。

なお、4Mについては以下の記事でも詳しく解説しています。

4Mとは?品質管理における変更管理の目的・方法や6Mとの違いなどを詳しく解説

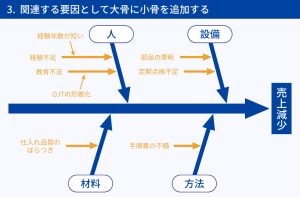

関連する要因として大骨に小骨を追加する

3つ目のステップは、大骨に接続する形でさらに具体的な要因を小骨として追加する工程です。小骨は、大骨で示した主要カテゴリーの内容をより詳細に掘り下げた要因を表します。

たとえば「人(Man)」の大骨には、「経験不足」「教育不足」「注意力低下」などの具体的な人的要因を小骨として記入します。同様に、「設備(Machine)」なら「部品の摩耗」や「定期点検不足」、「材料(Material)」なら「仕入れ品質のばらつき」、「方法(Method)」なら「手順書の不備」などが加えられるでしょう。この作業によって問題の原因を階層的かつ網羅的に整理できるようになり、分析や改善の精度が高まります。

小骨をさらに細分化する孫骨をつけ足しても構わない

特性要因図を作成する際、小骨として挙げた要因がさらに具体的な要素に分解できる場合には、その下に「孫骨」を追加してもかまいません。

孫骨は、小骨で示した要因をより詳細なレベルまで掘り下げるための補助要素です。たとえば「人(Man)」の大骨に小骨が「教育不足」や「経験不足」だったとしましょう。その場合、この小骨に対してさらに「OJTの形骸化」や「経験年数が短い」といった具体的事象を孫骨として追記できます。これによって原因構造を多層的かつ精密に表現でき、分析の深度が増します。

また、孫骨を付け加えることで曖昧な表現を避け、改善策の立案に直結する明確な原因特定が可能になります。重要なのは、事象を枠に当てはめることではありません。必要に応じて柔軟に階層を増やし、問題の本質に迫ることが大切です。

重要な要因・原因を絞り込む

最終段階では、洗い出した要因の中から本質的かつ影響度の高い原因を絞り込みます。特性(結果)に影響を与える要因は、管理不足・怠慢・手抜きといった人的・組織的な問題に起因することが少なくありません。そのため、まずはそれらに該当しそうな要因を重点的に確認しましょう。

また、複数の大骨の間で似た内容の小骨(共通する要因)が存在する場合、それらは異なる視点から同じ問題を示唆している可能性が高く、重要な原因候補となります。そうしたものがないかどうかもチェックしましょう。

この絞り込みによって改善策を立てる際の優先順位が明確になり、限られたリソースで効果的な問題解決が可能となります。

特性要因図を書く時のポイント

特性要因図をただやみくもに書いたところで、原因の究明にはつながりません。効果的な図を作成できるよう、以下のポイントに気を付けましょう。

客観的な要因を考える

特性要因図を作成する際は、主観や感情を排除し、事実に基づいた客観的な要因を洗い出しましょう。個人的な意見や推測に頼ると、原因が偏ったり本質を見誤ったりする恐れがあるからです。誰が見ても納得できる根拠のある情報やデータ、具体的な事例に基づいて分析を進めるようにします。

たとえば、不良品発生の要因を検討する場合は、実際の検査データや作業記録、設備稼働履歴などを参照し、事実として確認できる内容を要因として挙げます。こうした客観的視点を徹底することで原因分析の精度が高まり、問題の本質を見失わずに効果的な対策を導き出すことが可能になります。

なぜなぜ分析を用いる

作成の際、なぜなぜ分析を活用します。特性要因図によって洗い出した要因をさらに深掘りし、表面的な原因にとどまらず真の根本原因にたどり着くためです。

なぜなぜ分析は事実に基づく原因を論理的に掘り下げていく手法です。「なぜその要因が起きたのか」を繰り返し問い続ければ、根本的な問題を特定しやすくなります。原因解明の精度向上と効果的な対策立案に大きく寄与するでしょう。

4Mを使用するが要因は4つだと固執しない

上述のように、特性要因図の作成時には、主要な大骨として4Mを用いるのが一般的です。しかし、この4つに必ず当てはめる必要はありません。分析対象や状況によっては、大骨の数が少なくなる場合もあれば、多くなる場合もあります。

4Mに加えられることが多いのは、「測定(Measurement)」「作業環境(Environment)」「自然環境・気候(Mother Nature)」「管理(Management)」などです。

重要なのは、形式にこだわることではなく、問題の原因を漏れなく、かつ適切な分類で整理することです。4Mはあくまで効果的な出発点にすぎません。状況にあわせて柔軟に構造を変えることで、より実態に即した原因分析が可能になります。

まとめ

特性要因図は、問題(特性)とその原因(要因)の関係を体系的に整理できる有効な手法です。 「人・設備・材料・方法」といった切り口から原因を掘り下げることで、複雑な問題も全体像を把握しやすくなります。

大切なのは、単に図を描くことではなく、洗い出した要因をチームで共有し、改善につなげることです。現場の課題解決や品質向上の取り組みに、ぜひ活用してみてください。

最新記事